Технология eHPCC™™ сочетает в себе вращающиеся поверхности высокого давления, высокоинтенсивное истирание и центробежную классификацию.

Во время испытаний технология eHPCC™ уверенно продемонстрировала:

- интенсивность поглощаемой энергии в камере измельчения 4 МВт/м3

- принимая кусковую руду производит продукт 80% менее 120 микрон (питание под завалом, без воды, в инертной среде, в открытом цикле, без мелящей среды)

- не восприимчива к попаданию посторонних металлических включений

- минимальная экономия свободной поглощенной энергии составляет 15% по сравнению с традиционной технологией дробления/измельчения.

Эксцентриковая центробежная установка измельчения высокого давления (eHPCC™) была изобретена и запатентована в 2013 году и обладает потенциалом в перспективе превратить дробилки, грохота, барабанные мельницы и классификаторы в устаревшее оборудование.

Во время испытаний технология eHPCC™ продемонстрировала высокую и воспроизводимуюэнергоэффективность, которая является основой концепции устойчивого развития (Sustainability).

Технология eHPCC™ сможет принимать любой вид питания, будь то руда с карьера, руда после крупного дробления или любой другой вид технологического потока в традиционном цикле измельчения, такой как, к примеру, над решётный продукт после барабанной мельницы.

Технология eHPCC™ позволит улучшить последующие переделы обогащения за счет селективного раскрытия рудных минералов. Селективное раскрытие минералов становится возможным благодаря тому, что руда подвергается самоизмельчению в зоне высокого давления создаваемой синхронно вращающимися компонентами.

Технология eHPCC™продемонстрировала, что способна перерабатывать кусковую руду и, измельчая ее в сухом открытом цикле, без мелящей среды,производить продукт 80% менее 120 микрон. Подача осуществлялась под завалом либо дозированно, без воды, с внутренней классификацией продукта измельчения. Это позволяет нам утверждать о возможностиселективного раскрытия рудных минералов в открытом цикле в инертной среде. Крупность питания при увеличении габаритов установки будет увеличиваться.

Сравнение энергетической эффективностиприменениятехнологии eHPCC™ проводилось с использованием лабораторного прототипа, который сравнивался с полноразмерным оборудованием, при этом технология eHPCC™ была на 15% более энергоэффективной.

Энергетическая эффективность, продемонстрированная в лабораторных условиях, учитывает выгоду от отсутствия потребления свободной энергии, необходимой для производства стальных шаров (мелящей среды). Лабораторные испытания, как правило, имеют тенденцию быть менее эффективными чем промышленные, поэтому ожидается, что энергетическая эффективностьиспользования технологии eHPCC™в промышленных условиях будет выше.

В дополнение к лабораторным испытаниям технологииeHPCC™, был выполнен современный анализ технологии по методу дискретных элементов с использованием программного обеспечения RockyInc.. Данный метод помогает нам понять механизм измельчения и процессы, протекающие в камере измельчения

.png)

Рисунок 1 – снимки DEM заполняемой чаши eHPCC™

В технологии eHPCC™ используется механизм измельчения частиц на низкой скорости, подобно вертикальной вальцовой мельнице и валковому прессу(HPGR), геометрия которых показана на рисунке 2.

.png)

Рисунок 2 –слева схема вертикальной вальцевой мельницы, и HPGR (справа) – горизонтальный вид сбоку.

eHPCC™ - это эволюционное усовершенствование вышеуказанных технологий, с отличием в том, что eHPCC™ имеет две вращающиеся поверхности в форме усеченного конуса, одна внутри другой, расположенные эксцентрично относительно друг друга, и вращающиеся в одном направлении; их оси вертикальны, смещены и параллельны, как показано на рисунке 3.

.png)

Рисунок 3 – схемаeHPCC™ (слева), эксцентричное расположение слоя частиц в камере измельчения (в центре) и участки разрушения частиц (справа)

Отличие в конструкции eHPCC™ (схема на рисунке 3 (слева)) при сравнении со схемами на рисунке 2заключается в следующем: 1. Углы захвата камеры измельчения остаются менее 5 градусов для всех возможных конфигураций установки. 2. Минимальное расстояние между вращающимися поверхностями превышает верхний предел размера частиц, попадающих в установку. Преимуществами технологииeHPCC™ является более активное воздействие сжимающих сил, действующих нормальнок вращающимся поверхностям, что минимизирует движение частиц по вращающейся поверхности, их проскальзывание и износ поверхностей,устойчивость к недробимым материалам внутри установки (посторонний металл никогда не перекрывает зазор между вращающимися поверхностями, и способствует измельчению). Моделирование по методу дискретных элементов на рисунках выше показывает результат от вращения частиц и элементов машины синхронно на 1/3 оборота вокруг их оси, зона высокого давления находится справа от оси вращения.

Видео ниже было смоделировано с использованием метода дискретных элементов и демонстрирует механизм измельчения в eHPCC™. (Видео предоставлено Доктором Майком Даниэлом, CMD Consulting PTY Ltd)

.png)

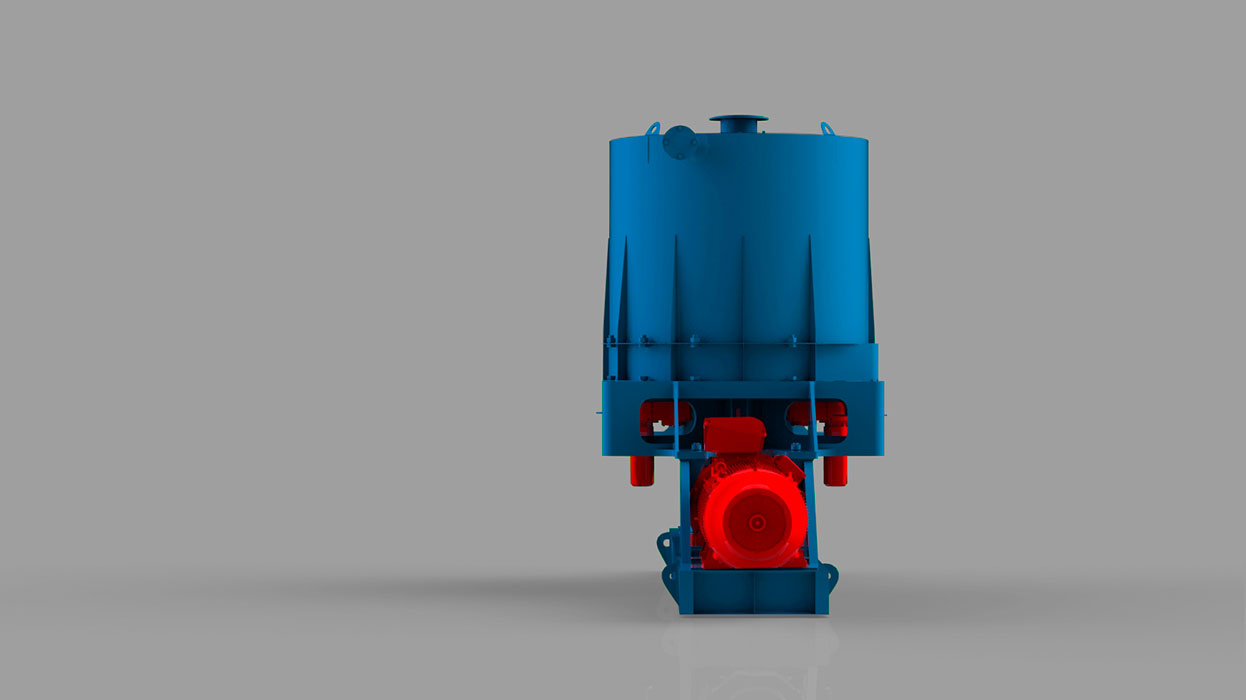

Рисунок 4 – Установка eHPCC™ в разрезе.

eHPCC™ сочетает в себе вращающиеся поверхности высокого давления с трением высокой интенсивности в постоянном синусоидальном действии. Динамика потока среды внутри eHPCC™ и способность установки селективно удерживать частицы большего размера, позволяют проводить контролируемую классификацию. Этот эффект усиливается за счет противотока технологической среды (вода, воздух), которая уносит измельченные частицы из камеры измельчения.

Градиент давления из внутренней стороны вовне камеры измельчения необходим для обеспечения выгрузки продукта: с потоком воздуха это достигается с использованием системы пылеулавливания; с потоком воды это происходит естественным образом за счет центробежной силы (аналогично роторному колесу насоса). Это частично продемонстрировано на рисунке 4 (технологическая среда, в этом случае газ, обратите внимание на различие в цветовом обозначении потока среды и твердых частиц). Частицы благодаря гравитации попадают в верхнюю часть камеры измельчения, воздух с пылями отсасывается через верхнюю часть кожуха, более крупный продукт осаждается на дно.

Установка eHPCC™ была разработана таким образом, чтобы исключить длительную, опасную, тяжелую и трудозатратную работу по снятию, замене и установке футеровки. А также исключает необходимость проведения работ в замкнутом пространстве. На рисунке 5 мы видим, что конструкция позволяет избежать возникновения замкнутого пространства, устраняет необходимость в горизонтальной обработке, минимизирует количество вертикальных подъемов и минимизирует время, необходимое для полной замены футеровки в камере измельчения.

Также предлагается вариант по приобретению дополнительного, готового, собранного, вращающегося мелящего элемента в комплекте с наиболее нагруженными подшипниками

.jpg)

Рисунок 5. Замена футеровки eHPCC™

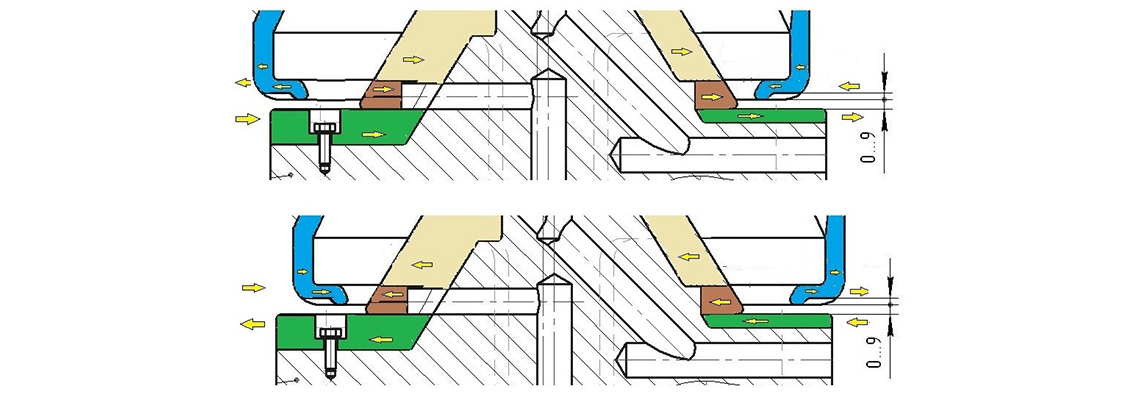

Давайте рассмотрим разгрузочный зазор и/или динамическое уплотнение в нижней части камеры измельчения, показанное на рисунке 6 (в положениях вращения соответствующих 0 °, 180 ° и 360 °). Внешняя/верхняя футеровка усеченного конуса колеблется относительно внутренней/нижней футеровки усеченного конуса, когда они вращаются вокруг своих статических осей смещения. Расстояние между скользящими поверхностями усеченного конуса уменьшается с одной стороны и увеличивается с другой стороны осей. Внутренняя и внешняя футеровки колеблются в радиальном направлении, параллельно и в противоположных направлениях друг к другу. В осевом направлении движения не возникает.

Рисунок 6 – Футеровки в разрезе – положение в эксцентрике

Что касается разгрузочного зазора (рис. 6), частицы продукта, достаточно малы, чтобы покинуть нижнюю часть измельчающей камеры, они будут свободно высыпаться (за счет центробежной силы) или катиться между верхней и нижней поверхностями (с помощью технологической жидкости). Максимальная относительная скорость между футеровками составляет 0,5 м/с для нашего коммерческого прототипа и уменьшается с увеличением размеров машин.

ВОЗМОЖНОСТИ eHPCC™

Требования к питанию

eHPCC™ измельчает любой материал, попадающий в камеру измельчения: сухой, мокрый, крепкий или рыхлый. Исключениями и ограничениями являются:

Размер засыпаемого материала

Наблюдались следующая зависимость размеров крупности питанияот параметров установки (линейно масштабируемые):

- Размер питающего патрубка. Конструкция лабораторной установкиeHPCC™ разработана с расчетом крупности питания 100% менее 30мм. Несмотря на это размер питающего патрубка был 62 мм. В процессе испытаний не возникало проблем с засыпаемым материалом, который фактически был крупностью 100% менее 20мм. Это соответствует принятому эмпирическому правилу свободной подачи сыпучих материалов через ограниченный проход, которое заключается в том, что максимальный размер проходящих частиц должен быть меньше 1/3 от минимального прохода, т.е. 62мм/3).

- Минимальное расстояние между вращающимися поверхностями в камере измельчения определяет размер посторонних металлических включений, которые могут находиться в камере, не причиняя вред установке. Этот размер также определяет максимальную крупность подаваемого материала. Наша лабораторная установка имеет минимальное расстояние между вращающимися поверхностями 18 мм; установка eHPCC™ свободно принимает мелящую среду диаметром 18мм (заметьте: установка не может работать со слоем мелящей среды размером 18 мм; об этом говорится ниже).

- Максимальный размер мелящей среды, при контролируемом полусамоизмельчении добавление мелящей среды диктуется эмпирическим правилом, используемым в индустрии, для свободного попадания подаваемого материала через питающий патрубок (т.о. минимальный зазор 18мм, поэтому максимальный размер мелящей среды для полусамоизмельчения был 6мм; 18мм/3).

С водой или без воды

eHPCC™ измельчает любые материалы, независимо от того сухие они или являются достаточно влажными, крепкие или рыхлые. Однако процесс агломерации частиц возникает в случае, если вода добавляется к сухому засыпаемому материалу (гидратация) в камере измельчения.

Получаемый продукт

На основе проведенных испытаний были сделаны следующие выводыкасательно зависимости размеров частиц получаемого продукта:

- Частицы остаются в камере измельчения до получения продукта желаемого размера.

-

Распределение размеров частиц зависит от:

- Скорости вращения (существует оптимальная скорость для классификации) и

- Сухого или мокрого измельчения (при сухом измельчении классификация происходит значительно лучше)

-

Мелящая среда (при сравнении с отсутствием мелящей среды):

- Значительно не влияет на размер частиц, но

- Увеличивает производительность.

- Вторичная классификация возможна внутри внешнего кожуха, путем отсасывания воздуха с верхней части кожуха с помощью пылесборника.

- При использовании разгрузки через нижнюю щель камеры измельчения (при сравнении с закрытой щелью) крупность получаемого продукта составляет 80% менее размера зазора.

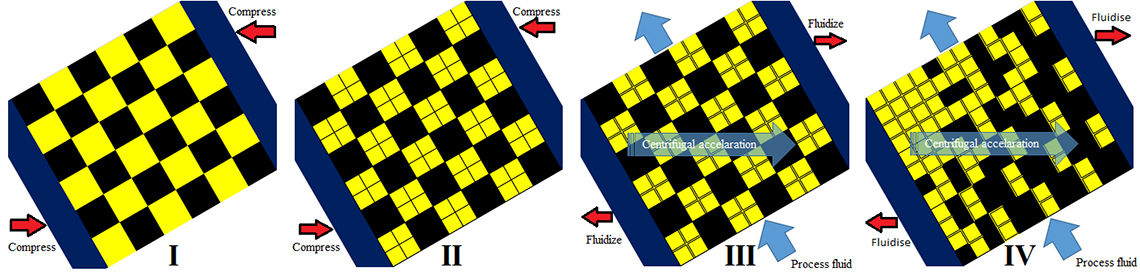

Возможности высвобождения минералов

Повторяющийся синусоидальный цикл сжатия и флюидизации слоя частиц показан на рисунке 7. Более мягкие частицы сырья (показаны желтым) будут разрушаться при сжатии, преимущественно из-за более твердых частиц (показаны черным). Более твердые частицы будут оставаться нетронутыми и концентрироваться в нижней внешней части камеры измельчения (центробежная сила заставит их вытеснять более мелкие частицы). Концентрация более твердых и крупных частиц в камере измельчения улучшает измельчение, так как они действуют в качестве альтернативы мелющим телам. Переменные машины позволяют выборочно/предпочтительно высвобождать минералы, минимизировать энергию и обогащать/обеднять потоки продуктов. На рисунке 8 показаны более крупные твердые частицы кварца, оставшиеся нетронутыми, в то время как более мягкие минералы уменьшены в размере и разделены с помощью, полностью интегрированной вторичной воздушной классификации (в открытом цикле). Это явление с золотосодержащими рудами измерено, проанализировано, обсуждено и опубликовано в техническом документе IMPC 2020 (который можно загрузить здесь).

Рисунок 7 – eHPCC™ Цикл разрушения и высвобождения минералов в процессе измельчения

Рисунок 8 – Вулканический гранит

Потребление энергиии потенциал применения в рамках концепции устойчивого развития

Механические характеристики подаваемого материала влияют на потребляемую мощность eHPCC™.

Потребление энергии лабораторной установки eHPCC™ сравнивалось с полноразмерным оборудованием. Были получены следующие результаты:

- Поглощаемая мощность в камере измельчения составила 4 МВт/м3 против21 кВт/м3 при традиционном измельчении.

- В eHPCC™ питающийматериал подавался под завалом, в открытом цикле, в сухом виде, без мелящей среды против закрытого цикла, с водой, с мелящей средой в обычном цикле измельчения. При этом минимальная экономия свободной поглощенной энергии составила 15% по сравнению с обычным дроблением/измельчением.

- eHPCC™ измельчает в инертной среде.

Экономические преимущества

Дисконтированная средняя себестоимость измельчения сульфидной руды в обычном цикле измельчения при производительности 20т/ч и с помощью eHPCC™ дала снижение капитальных затрат на 44%, эксплуатационных затрат на 24% при внутренней норме доходности ВНД в 70% (при сравнении с ВНД обычного цикла измельчения в 15%) (Borissenko, V., Roper, L., 2015).

Эта экономия достигается путем:

- исключения мелящей среды (шаров и стержней)

- высокоинтенсивного измельчения высокого давления, что повышает эффективность удельного потребления энергии

- уменьшением общего количества оборудования, устранением потребности в циклонах, пульповых насосах, и т.п

- измельчением в открытом цикле без рециркуляции

- измельчением без использования воды

Возможности масштабирования

Как известно масштабирование однозначно приводит к увеличению размера подаваемого материала и увеличению производительности. Размер частиц подаваемого материала будет увеличиваться линейно с увеличением размеров установки. А производительность будет увеличиваться в соответствии с функцией включающей экспоненциальный компонент – объем.

Скорость вращения будет уменьшаться в соответствии с другой функцией, связанной с предельным центробежным ускорением, влияющим на частицы (поскольку радиус измельчающей чаши будет увеличиваться).