Традиционные циклы дробления, грохочения, измельчения и классификации известны своей высокой малопродуктивностью, быстрым износом и высокими расходами на техническое обслуживание. Такое положение дел не изменилось в значительной степени с момента резкого развития технологий около века тому назад. Однако, оборудование приобрело значительно большие размеры для увеличения объемов производства.

Наличие циклов дробления и грохочения различных конфигураций размещаемых до или после барабанных мельниц является обязательным условием преодоления ограничений барабанных мельниц. Барабанные мельницы традиционно используются для окончательного уменьшения размера исходного материала для технологического процесса. Эффективность использования энергии барабанными мельницами составляет порядка 2% (на основе теоретических расчетов плоскости поверхности частиц). Рециркуляция внутри барабанных мельниц не поддается легкому количественному измерению; тонкое измельчение зависит от спорадического изменчивого истирания и ударов. Материал с размерами кусков больше допустимого предела отделяется и возвращается на доизмельчение вместе с исходным материалом, расход которого может быть значительно выше расхода первичного исходного материала. Данная сепарация производится при помощи другого технологического оборудования, которое потребляет большие количества энергии и средств технического обслуживания.

Пространство для работы при смене или ремонте футеровки барабанных мельниц ограничено, а рабочая поверхность внутри мельниц представляет собой неравномерный слой продукта измельчения и дробящей среды. Футеровочные плиты, являющиеся расходным материалом, необходимо помещать и извлекать из мельницы через горизонтальное входное отверстие при помощи специального оборудования. Такие работы относятся к работам повышенной опасности.

Барабанные мельницы удерживают некоторое количество тяжелых остатков продукта, не передавая их на следующие этапы технологического процесса, что обусловлено гравитацией и геометрией. Такое свойство нежелательно в силу различных причин, связанных с управлением технологическим процессом и безопасностью.

Длительность нахождения материала в мельнице, характерная для барабанных мельниц, способствует сглаживанию поверхности и закруглению частиц. Такое свойство может быть нежелательным для некоторых процессов, как, например, для некоторых флотационных циклов.

В недалеком прошлом применение измельчающих валков высокого давления в сочетании с истиранием в барабанных мельницах или высокоинтенсивным истиранием в башенных мельницах позволили повысить общую производительность циклов тонкого измельчения, по имеющимся данным, на 40%. Тем не менее, функциональность измельчающих валков ограничена в силу геометрии их поверхности. Они не способны заменить собой традиционное оборудование циклов тонкого измельчения.

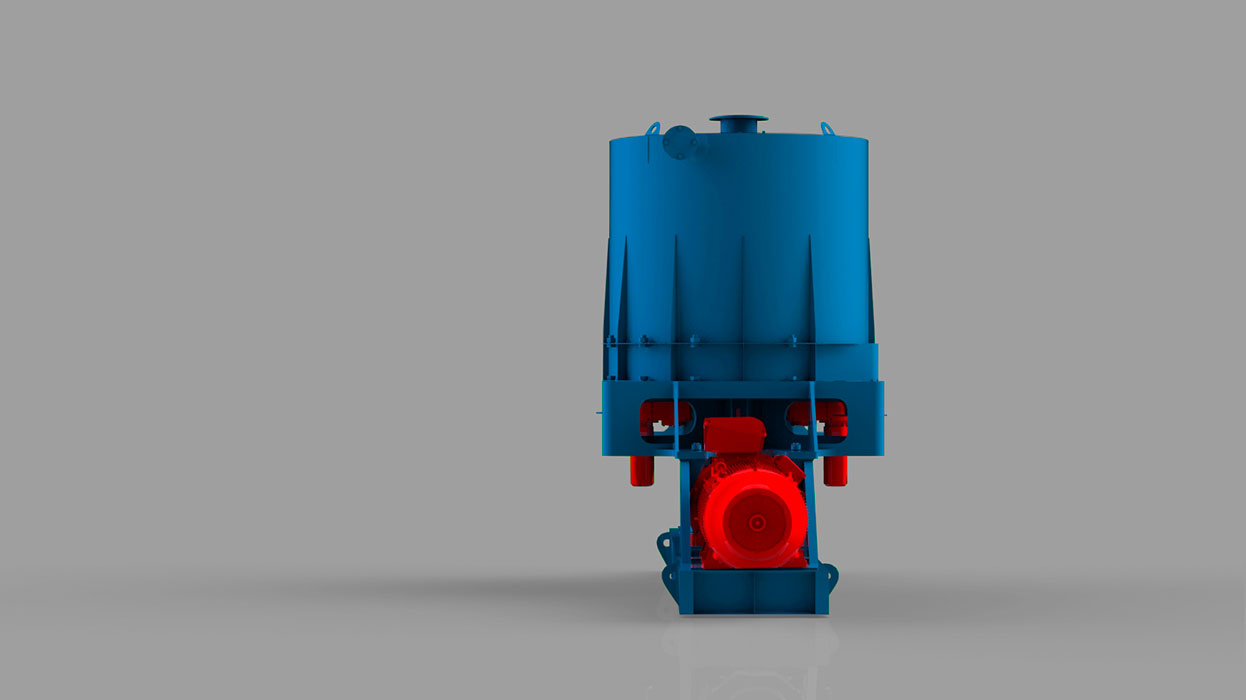

Существует потребность в совмещении и взаимном дополнении тонкого измельчения высокого давления и истирания высокой интенсивности, применяемых в одной машине, которая бы питалась рядовой рудой и не требовала наличия циклов классификации. Достигаемые в результате производительность, снижение скорости износа и необходимого объема технического обслуживания будут революционны.